Residual Axial Deformation and Buckling Analysis of Thin-Walled Carbon Fiber Fully Wound Composite Gas Cylinders

-

摘要: 针对钛合金薄壁内胆碳纤维全缠绕复合材料气瓶水压试验后轴向缩短及内胆局部发生屈曲失稳现象,开展了试验研究及有限元分析. 结果表明:自紧加卸载后,封头靠近极孔区域沿轴向向内凹陷,封头靠近赤道区域沿径向向外扩张,封头整体沿轴向变短,试验和有限元计算的轴向缩短量为6.15 mm和6.363 mm,误差为3.46%,有限元计算结果与试验结果具有很好的一致性. 最后,采用多极孔法优化封头纤维层厚度分布,封头厚度极值降低32.6%,过渡更加均匀,优化后的气瓶沿轴向略有伸长,平均伸长为0.6 mm,采用CT和内窥镜检测,内胆均未出现屈曲失稳,有效地解决了水压试验后轴向缩短及内胆屈曲问题.Abstract: Experimental research and finite element analysis were carried out to study the phenomenon of axial shortening and buckling instability of carbon fiber fully wound composite gas cylinders with titanium alloy thin-wall liners after hydraulic test. The results show that, after self-tightening and unloading, the area near the polar hole of the head will be concave axially, the area near the equator of the head will expand radially, and the whole head will become shorter axially. The axial shortening of the head will be 6.15 mm and 6.363 mm, respectively, and the error of the finite element calculation will be 3.46%. The finite element simulation results are in good agreement with the experimental results. Finally, the multi-pole hole method was used to optimize the thickness distribution of the fiber layer of the head, and the extreme thickness of the head was reduced by 32.6%, and the transition was made smoother. After the optimization, the gas cylinder will be slightly extended along the axis, with an average elongation of 0.6 mm. By CT and endoscope detections, no buckling instability would appear in the liner, which means an effective solution of the problems of axial shortening and liner buckling after hydraulic tests.

-

Key words:

- composite gas cylinder /

- thin-walled liner /

- titanium alloy /

- residual deformation /

- buckling

edited-byedited-by1) (我刊青年编委田阔推荐) -

0. 引言

复合材料气瓶作为一种轻质高强的压力容器,广泛应用于航空、航天、车辆、化工等领域[1-3]. 为确保气瓶强度可靠,复合材料气瓶在工艺成型过程中需要在大于工作压力的内压载荷下进行水压验证试验,而柱形气瓶在水压试压后易出现沿轴向缩短的现象,轴向缩短现象在薄壁内胆碳纤维全缠绕复合材料气瓶中表现得尤为突出,常伴有内胆屈曲失稳现象的发生.

复合材料气瓶主要由金属内胆和纤维缠绕层组成,Kim等[4]应用遗传算法设计了仿测地线缠绕,并通过商业软件ABAQUS进行了结构分析,给出了封头纤维方向的应力-应变变化. 舒明杰等[5]通过试验和有限元分析, 发现内胆材料的屈服强度变化是显著影响容器轴向残余变形的因素. 王欢等[6]通过ANSYS有限元计算软件分析了气瓶筒身段和封头段的位移和应变,明确了气瓶水压后轴向缩短是封头外扩残余变形引起的. 王荣国等[7]采用弹塑性理论结合层合板理论,对超薄金属内胆复合材料气瓶进行了模型简化,根据内胆最大应变点载荷-位移曲线实现了内胆局部屈曲模拟. Messager等[8]研究了水压力下复合材料气瓶的优化问题,利用屈曲理论和遗传算法优化铺层角度.

研究薄壁钛合金内胆碳纤维全缠绕复合材料气瓶在水压试验加卸载过程中的轴向残余变形趋势,可揭示薄壁内胆复合材料气瓶轴向残余变形机理与成因,避免内胆发生屈曲失稳,对气瓶的合格性认证具有重要的研究和应用意义,同时有利于此类气瓶结构设计的优化. 目前,鲜有文献对水压试验后薄壁内胆复合材料气瓶轴向缩短及内胆屈曲失稳进行研究. 为此,本文利用ABAQUS有限元计算软件对薄壁钛合金内胆碳纤维全缠绕复合材料气瓶水压试验过程进行了分析,力求明确缩短机理,找到内胆屈曲解决办法,为薄壁内胆复合材料气瓶结构优化提供理论依据.

1. 试验研究

本文以薄壁内胆碳纤维全缠绕复合材料气瓶为研究对象,气瓶内层为薄壁钛合金内胆,外层为T1000级碳纤维/环氧树脂复合材料,容积为43 L,工作压力为35 MPa,水压试验压力为52.5 MPa. 对气瓶水压试验加卸载后的轴向残余变形趋势进行试验观察,气瓶均存在轴向缩短的现象,逐只检测气瓶内表面,检测结果显示气瓶的内胆出现褶皱,发生屈曲失稳.

1.1 水压试验

对本文的研究对象43 L薄壁钛合金内胆碳纤维全缠绕复合材料气瓶进行水压试验测试,试验按照《气瓶水压试验方法》(GB/T 9251—2011)[9]进行.

对水压试验加卸载后的轴向残余变形进行统计,结果显示气瓶轴向长度均缩短,检测气瓶内表面后,发现气瓶的内胆出现褶皱,内胆发生屈曲失稳,结果统计如表 1所示.

表 1 气瓶水压试验数据Table 1. Water pressure test data of the gas cylindercylinder number residual deformation after loading and unloading dR/mm is the liner buckling and instable? C1 -6.20 yes C2 -6.00 yes C3 -6.10 yes C4 -6.30 yes 水压试验结果表明:编号C4的气瓶轴向缩短量最大,为6.30 mm;编号C2的气瓶轴向缩短量最小,为6.00 mm. 平均轴向缩短量为6.15 mm.

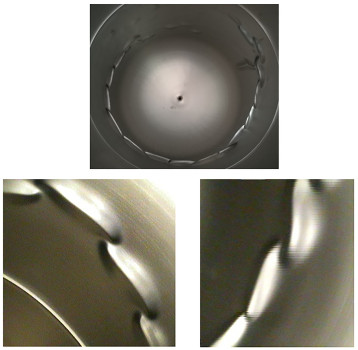

通过CT扫描与内窥镜相结合的方法判别气瓶的屈曲行为,对气瓶逐只进行CT扫描,气瓶筒身段部位线条有突变,出现具有局部褶皱的屈曲失稳现象. 图 1为其中一个屈曲气瓶的CT扫描检测图,图 2为发生局部屈曲处的褶皱图片. 此外,通过对比分析,发现屈曲气瓶的褶皱均位于气瓶前筒身段.

1.2 钛合金拉伸性能试验

钛合金拉伸性能测试试样来源于钛合金内胆材料留存试样,钛合金内胆通过筒身段中间的环焊缝将前、后两部分焊接成一体. 对钛合金内胆前、后两部分对应的材料进行测试,钛合金内胆前封头和前筒身段材料对应的钛合金试样编号分别为S1、S2、S3、S4,钛合金内胆后封头和后筒身段材料对应的钛合金试样编号分别为S5、S6、S7、S8,测试按照《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1—2021)[10]进行.

在钛合金拉伸性能测试中详细记录每个编号试样的拉伸测试数据,通常拉伸试验获得的应力-应变指标是材料的工程应力与工程应变,为反应材料真实的应力-应变关系,需要通过转换公式将工程应力、工程应变转换成真应力、真应变,转换公式如下:

{S=σ(1+ε),e=ln(1+ε), (1) 其中,S为真应力,MPa;σ为工程应力,MPa;e为真应变;ε为工程应变.

按照上述方法处理试验数据,获得不同编号试样的屈服强度、抗拉强度及弹性模量,结果如表 2所示. 对比发现,8个钛合金试样的弹性模量虽然略有波动,但数值基本一致,试样S1—S4的屈服强度和抗拉强度均低于试样S5—S8的屈服强度和抗拉强度.

表 2 钛合金试样拉伸性能测试数据Table 2. Tensile property test data of titanium alloy specimensnumber yield strength Rp0.2/MPa tensile strength Rm/MPa elastic modulus E/GPa S1 328.43 451.06 102.91 S2 322.39 447.26 101.65 S3 325.09 447.29 109.58 S4 321.63 446.45 105.57 S5 343.99 458.51 108.03 S6 348.93 465.95 107.41 S7 350.12 470.68 106.83 S8 347.16 465.40 108.16 2. 有限元模型的建立

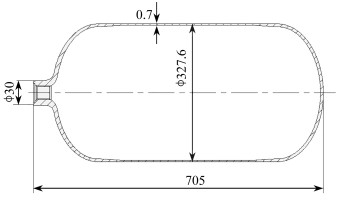

2.1 几何参数

本文计算的复合材料气瓶为钛合金内胆,结构尺寸如图 3所示,内胆容积为43 L,全长705 mm,由前封头、前筒身段、后筒身段、后封头以及与外部连接的接头组成,内胆封头为椭球形,筒身段壁厚为0.7 mm,内径326.2 mm,外径327.6 mm.

2.2 材料属性

由于钛合金内胆前、后两部分的性能略有差异,性能采用试样测试的平均值,如表 3和表 4所示. T1000级碳纤维/环氧树脂复合材料层的力学性能参数如表 5所示.

表 3 钛内胆主要性能参数(前封头、前筒身段)Table 3. Main performance parameters of the titanium liner (front head, front cylinder section)elastic modulus E/GPa Poisson’s ratio μ yield strength Rp0.2/MPa tensile strength Rm/MPa elongation after fracture δ/% 104.9 0.3 324 448 32 表 4 钛内胆主要性能参数(后封头、后筒身段)Table 4. Main performance parameters of the titanium liner (rear head, rear cylinder section)elastic modulus E/GPa Poisson’s ratio μ yield strength Rp0.2/MPa tensile strength Rm/MPa elongation after fracture δ/% 107.6 0.3 347 465 34 表 5 T1000级碳纤维/环氧树脂层性能参数Table 5. T1000 carbon fiber/epoxy resin layer performance parametersE1/GPa E2/GPa E3/GPa μ12 μ23 μ13 G12/GPa G23/GPa G13/GPa 193.1 11.41 11.41 0.33 0.49 0.33 7.09 3.79 7.09 2.3 缠绕层设计

钛胆一端开口,筒身段采用螺旋与环缠结合的缠绕方式,封头段采用螺旋缠绕,设定缠绕纤维带宽为14 mm,极孔直径为30 mm,根据测地线缠绕角计算公式,筒身段螺旋缠绕角则为

α=arcsin(30+14327.6)=7.7∘, (2) 缠绕角取为8°.

碳纤维的强度远大于树脂基体,在气瓶承受内压载荷时,碳纤维呈网状结构承担全部应力. 这种忽略树脂基体强度,认为碳纤维呈网状结构承担所有应力的理论称为网格理论[11]. 网格理论对强度的预测与有限元分析和试验结果接近,目前国内外学者大多采用此方法对复合材料气瓶进行设计,因此本文采用网格理论计算纤维厚度. 若纤维是同材质的,则纤维应力相等.

螺旋缠绕筒身:

σf=Nztfcos2α,tf=(Nz)maxˉεEfcos2α. (3) 螺旋缠绕加环向缠绕筒身:

{σfα=σfθ=Nztfαcos2α,tfα=(Nz)maxˉεEfcos2α,tfθ=(Nz)maxˉεEf(η−tan2α), (4) 式中σf,σfα,σfθ为纤维应力;tf,tfα为纤维螺旋缠绕厚度;tfθ为纤维环向缠绕厚度;Ef为纤维弹性模量;ε为纤维断裂应变;α为纤维缠绕角;Nz为所承受的轴向载荷;η为应力比.

考虑缠绕结构的纤维体积含量,则缠绕层的厚度为

{thoop =Pri(2−tan2α)2σVf,thelical =Pri2σVfcos2α, (5) 式中,ri为缠绕层内径,P为缠绕层所承受的载荷,α为螺旋缠绕时纤维的缠绕角,Vf为纤维体积含量,σ为纤维强度,根据缠绕工艺试验确定纤维发挥强度为6 000 MPa.

气瓶的工作压力为35 MPa,设计时按爆破压力为80 MPa进行计算,则缠绕层厚度为

{thoop =3.96 mm,thelical =2.50 mm. 通过工艺试验得到,T1000级碳纤维环缠单层厚度为0.22 mm,螺旋单层厚度为0.25 mm. 环向和螺旋缠绕层数分别为18层和10层.

2.4 单元划分

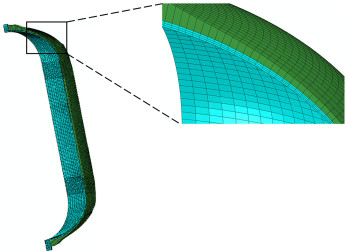

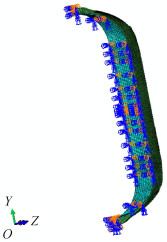

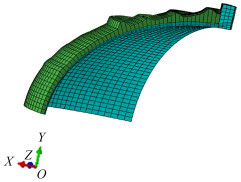

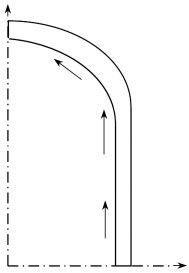

对本文研究的复合材料气瓶,在ABAQUS软件中建立气瓶模型,复合材料气瓶为回转结构,为简化计算,利用对称性采用四分之一模型进行分析计算. 考虑钛合金内胆在水压试验压力下会发生塑性变形,内胆选择采用C3D8I实体单元,缠绕层选择采用S4壳单元,通过定义单元参数模拟缠绕层. 网格模型如图 4所示,模型共有网格33 174个,节点35 013个,其中实体单元25 592个.

2.5 边界条件

根据对称性,在气瓶轴剖面上施加对称边界条件,限制其环向移动、径向和轴向转角. 在胆嘴约束其位移,限制气瓶不发生刚体移动,对分析模型施加的边界条件如图 5所示.

3. 有限元计算结果与分析

3.1 轴向变形分析

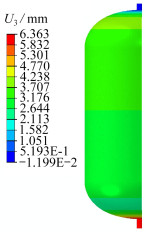

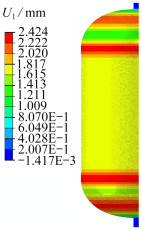

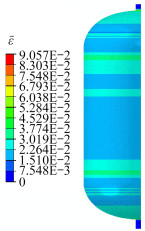

有限元计算中设置2个载荷步来施加内压力:第1个载荷步为水压试验,压力为52.5 MPa;第2个载荷步为卸载,即零压力. 图 6为水压试验压力卸载后轴向位移云图.

有限元计算结果中轴向位移云图表明,当水压试验压力卸载后气瓶轴向缩短了6.363 mm,前文统计了气瓶实际水压试验卸载后的轴向缩短量,平均缩短量为6.15 mm. 对比显示,有限元计算值与试验实测平均值相对误差为3.46%,由此表明有限元模型与计算结果准确性满足工程实际需求.

分别提取前封头、前筒身段、后筒身段和后封头的水压卸载后的轴向变形,如表 6所示. 可以看出水压卸载后, 前、后筒身段存在轴向伸长的残余变形,薄壁钛合金内胆碳纤维全缠绕复合材料气瓶水压卸载后轴向缩短是由封头残余变形引起的.

表 6 水压压力加卸载后各部分变形计算值Table 6. Calculated deformation values of each part after hydraulic pressure loading and unloadingfront head dFH/mm front body section dFB/mm rear body section dRB/mm rear head dRH/mm total dT/mm -3.297 1.318 1.530 -3.340 -6.363 3.2 轴向残余变形及屈曲成因分析

水压试验后气瓶轴向缩短及内胆局部发生屈曲失稳现象,本小节探究轴向残余变形及屈曲成因.

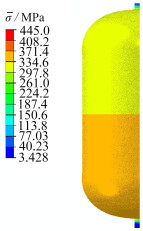

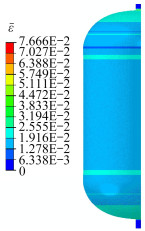

在有限元计算中,内压加载到52.5 MPa时:由图 7可以看出,内胆等效应力最大为445 MPa;由图 8可以看出,内胆最大等效塑性应变为7.6%,内胆进入塑性屈服状态;由图 9可以看出,赤道附近的封头与筒身段过渡区域径向位移较大.

水压卸载后,由图 10可以看出赤道附近的封头与筒身段过渡区域内胆径向残余应变较大. 分析原因主要有以下两方面:一方面,由于碳纤维螺旋缠绕层各向异性,在封头靠近赤道附近(缠绕角为8°~12°)轴向刚度较大,环向刚度较小;另一方面,为了避免纤维架桥,碳纤维环向缠绕层会采取逐层递减缠绕行程的方法,用以实现筒身段过渡区缠绕层厚度平滑过渡,因此该区域环向模量较小,水压压力加载时,该区域径向位移较大,沿半径方向向外扩张,水压压力卸载后很难回弹恢复,内径变大产生向外鼓起的残余变形.

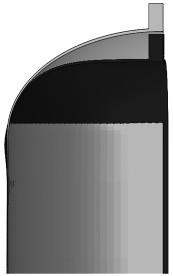

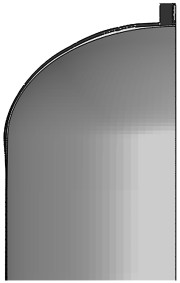

封头靠近极孔附近缠绕角接近90°,该部分缠绕层环向刚度较大,轴向刚度较小,因此对内胆径向变形的抵抗较强,导致该部分内胆的径向外扩变形较小,轴向变形较大. 为保证封头经线轮廓的连续协调性,该部分内胆只能沿轴向收缩变形,具体如图 11所示,浅色表示变形前封头位置,深色表示变形后封头所在位置,封头靠近极孔区域沿轴向向内凹陷,封头靠近赤道区域沿径向向外扩张,封头整体沿轴向变短.

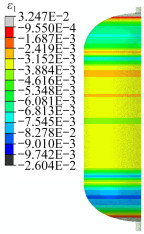

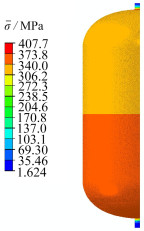

内压由52.5 MPa卸载到零压后,实际情况中部分气瓶内胆筒身段发生屈曲失稳,提取压力卸载后的应力应变进行分析. 由图 12可以看出,内胆等效应力最大为407.7 MPa;由图 13可以看出,内胆最大等效塑性应变约为9.1%,内胆进入塑性屈服状态,此时发生的屈曲应为塑性屈曲.

4. 气瓶轴向变形优化设计

针对复合材料气瓶缩短原因,本节采用扩孔缠绕技术优化封头刚度分布,增加封头与筒身段过渡区环向刚度,解决了水压试验后轴向缩短及气瓶内胆屈曲问题.

4.1 封头段铺层优化设计

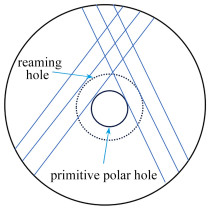

在螺旋缠绕过程中,每条纱带始终与封头极孔相切,这就导致碳纤维在极孔处厚度不断增加,越接近极孔处厚度越厚,随着缠绕层的增厚还会造成内部架空和滑移. 根据实际生产经验,通过扩孔缠绕方法可以很好地解决这些问题. 图 14为扩孔缠绕示意图,即通过逐步扩大缠绕角使得螺旋缠绕的纤维均匀分布在压力容器封头表面,从而改善碳纤维局部堆积和厚度不均匀等问题.

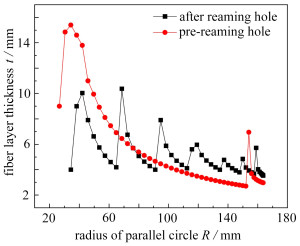

为了充分发挥纤维的承载能力,尽量消除纤维架桥的影响,我们将碳纤维的环向缠绕层尽量设置在最里层,同时为了给螺旋缠绕施加径向的压力,避免缠绕层间的分层,在碳纤的螺旋缠绕层外设置一定量的碳纤环向缠绕层,最终的缠绕线型为9012.5/84/701/902/123/701/121/82/901.5. 图 15和图 16分别给出了封头刚度优化后的有限元网格模型和封头纤维厚度分布,可以看出通过扩孔纤维厚度分布更加均匀,厚度极值降低了32.6%.

4.2 有限元结果分析

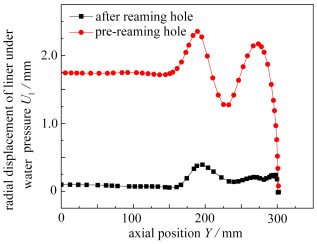

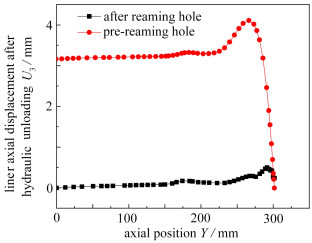

采用图 17所示的内胆内壁分析路径,水压时内胆径向位移在路径上的分布如图 18所示,扩孔后内胆径向位移明显减小,最大位移由扩孔前的2.36 mm减小为0.392 mm,并且在封头附近过渡更加平缓. 图 19为水压卸载后内胆的轴向位移分布,扩孔后内胆轴向位移在直筒段和封头段均在0.5 mm以下,较扩孔前改善显著.

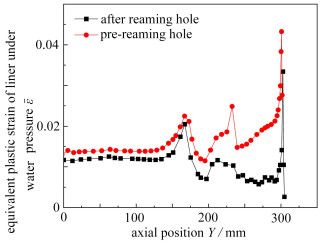

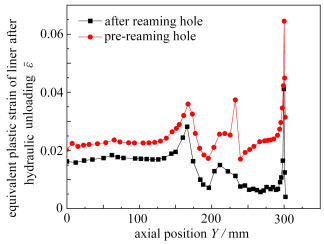

图 20和图 21为水压时和水压卸载时内胆等效塑性应变分布,可以发现扩孔前后封头段等效塑性应变变化较为明显. 这表明通过扩孔缠绕,封头段纤维厚度更为均匀,解决了封头极孔附近由于纤维堆积、架空、滑移导致封头段局部承载能力减薄的问题,此部分内胆环向刚度得到加强,塑性应变减小.

4.3 试验结果分析

水压卸载后,封头变形协调性很好,具体如图 22所示,浅色表示变形前封头位置,深色表示变形后封头所在位置,封头各位置均向外扩张,封头整体沿轴向略有伸长. 分别提取封头、筒身段的水压卸载后的轴向变形,封头伸长总计0.169 mm,筒身段伸长总计0.290 mm,气瓶伸长合计0.473 mm. 按此设计的气瓶进行水压验证试验,气瓶平均伸长0.6 mm,采用CT和内窥镜检测,内胆均未出现屈曲失稳.

5. 结论

1) 本文通过试验研究和有限元计算分析了薄壁内胆碳纤维全缠绕复合材料气瓶轴向残余变形及屈曲成因. 结果表明,水压卸载后轴向缩短是由封头残余变形引起的. 为保证封头经线轮廓的连续协调性,封头内胆只能沿轴向收缩变形,封头靠近极孔区域沿轴向向内凹陷,封头靠近赤道区域沿径向向外扩张,封头整体沿轴向变短,内胆出现塑性屈曲现象.

2) 通过缠绕层优化设计,采用扩孔缠绕方法优化封头纤维厚度分布,提升了封头段刚度,气瓶轴向位移由扩孔前缩短6.15 mm,改善为伸长0.6 mm,有效地解决了水压试验后轴向缩短及内胆屈曲问题.

-

表 1 气瓶水压试验数据

Table 1. Water pressure test data of the gas cylinder

cylinder number residual deformation after loading and unloading dR/mm is the liner buckling and instable? C1 -6.20 yes C2 -6.00 yes C3 -6.10 yes C4 -6.30 yes 表 2 钛合金试样拉伸性能测试数据

Table 2. Tensile property test data of titanium alloy specimens

number yield strength Rp0.2/MPa tensile strength Rm/MPa elastic modulus E/GPa S1 328.43 451.06 102.91 S2 322.39 447.26 101.65 S3 325.09 447.29 109.58 S4 321.63 446.45 105.57 S5 343.99 458.51 108.03 S6 348.93 465.95 107.41 S7 350.12 470.68 106.83 S8 347.16 465.40 108.16 表 3 钛内胆主要性能参数(前封头、前筒身段)

Table 3. Main performance parameters of the titanium liner (front head, front cylinder section)

elastic modulus E/GPa Poisson’s ratio μ yield strength Rp0.2/MPa tensile strength Rm/MPa elongation after fracture δ/% 104.9 0.3 324 448 32 表 4 钛内胆主要性能参数(后封头、后筒身段)

Table 4. Main performance parameters of the titanium liner (rear head, rear cylinder section)

elastic modulus E/GPa Poisson’s ratio μ yield strength Rp0.2/MPa tensile strength Rm/MPa elongation after fracture δ/% 107.6 0.3 347 465 34 表 5 T1000级碳纤维/环氧树脂层性能参数

Table 5. T1000 carbon fiber/epoxy resin layer performance parameters

E1/GPa E2/GPa E3/GPa μ12 μ23 μ13 G12/GPa G23/GPa G13/GPa 193.1 11.41 11.41 0.33 0.49 0.33 7.09 3.79 7.09 表 6 水压压力加卸载后各部分变形计算值

Table 6. Calculated deformation values of each part after hydraulic pressure loading and unloading

front head dFH/mm front body section dFB/mm rear body section dRB/mm rear head dRH/mm total dT/mm -3.297 1.318 1.530 -3.340 -6.363 -

[1] 冯雪, 沈俊, 田桂, 等. 复合材料压力容器在航天领域的应用研究[J]. 火箭推进, 2014, 40 (4): 35-42.FENG Xue, SHEN Jun, TIAN Gui, et al. Research of composite over-wrapper pressure vessels for space application[J]. Journal of Rocket Propulsion, 2014, 40 (4): 35-42. (in Chinese) [2] 陈绍杰. 先进复合材料的现状和趋势: 第二十二届欧洲SAMPE国际会议与第三十六届JEC复合材料展览会评述[J]. 高科技纤维与应用, 2001(3): 1-5.CHEN Shaojie. Synthesis actuality and direction of advanced composite material[J]. Hi-Tech Fiber and Application, 2001(3): 1-5. (in Chinese) [3] 谢清泉, 朱美丽, 司慧涵. 压力容器用复合材料的性能与应用[J]. 现代制造技术与装备, 2014(2): 32-33.XIE Qingquan, ZHU Meili, SI Huihan. Performance and application of composite materials for pressure vessels[J]. Modern Manufacturing Technology and Equipment, 2014(2): 32-33. (in Chinese) [4] KIM C U, KANG J H, HONG C S, et al. Optimal design of filament wound structures under internal pressure based on the semi-geodesic path algorithm[J]. Composite Structures, 2005, 67 (4): 443-453. doi: 10.1016/j.compstruct.2004.02.003 [5] 舒明杰, 李云仲, 刘翀. 复合材料压力容器自紧后残余变形研究及有限元分析[J]. 玻璃钢/复合材料, 2017(9): 73-77.SHU Mingjie, LI Yunzhong, LIU Chong. Residual deformation of composite pressure vessels after autofrettage and its finite element analysis[J]. Composites Science and Engineering, 2017(9): 73-77. (in Chinese) [6] 王欢, 余珊, 王特. 钛合金内衬碳纤维缠绕气瓶水压后轴向缩短分析[J]. 玻璃钢/复合材料, 2018(6): 34-38.WANG Huan, YU San, WANG Te. Axial shortening analysis of carbon filament-wound pressure cylinder with titanium alloy liner after hydrostatic test[J]. Composites Science and Engineering, 2018(6): 34-38. (in Chinese) [7] 王荣国, 赫晓东, 胡照会, 等. 超薄金属内衬复合材料压力容器的结构分析[J]. 复合材料学报, 2020(4): 131-138.WANG Rongguo, HE Xiaodong, HU Zhaohui, et al. Structure analysis of composite pressure vessel with ultra-thin metallic liner[J]. Acta Materiae Compositae Sinica, 2020(4): 131-138. (in Chinese) [8] MESSAGER T, PYRZ M, GINESTEC B, et al. Optimal laminations of thin underwater composite cylindrical vessels[J]. Composite Structures, 2002, 58 (4): 529-537. [9] 气瓶水压方法: GB/T 9251—2011[S]. 北京: 中国标准出版社, 2011.Method for hydrostatic test of gas cylinders: GB/T 9251—2011[S]. Beijing: Standards Press of China, 2011. (in Chinese) [10] 金属材料拉伸试验第1部分: 室温试验方法: GB/T 228.1—2021[S]. 北京: 中国标准出版社, 2021.Metallic materials, tensile testing, part 1: method of test at room temperature: GB/T 228.1—2021[S]. Beijing: Standards Press of China, 2021. (in Chinese) [11] 吴世俊. 固体火箭发动机壳体不同开口比封头补强优化研究[D]. 合肥: 合肥工业大学, 2023.WU Shijun. Optimization research on head reinforcement with different opening ratios of solid rocket motor casing[D]. Hefei: Hefei University of Technology, 2023. (in Chinese) -

下载:

下载:

下载:

下载:

渝公网安备50010802005915号

渝公网安备50010802005915号